Odată cu dezvoltarea rapidă a industriei moderne de logistică, depozitul tridimensional al vehiculului cu navetă cu patru direcții a devenit una dintre formele principale de depozite tridimensionale automate datorită avantajelor sale în funcțiile de depozitare eficiente și dense, costurile de operare și inteligenta sistematică. management în sistemul de depozitare.

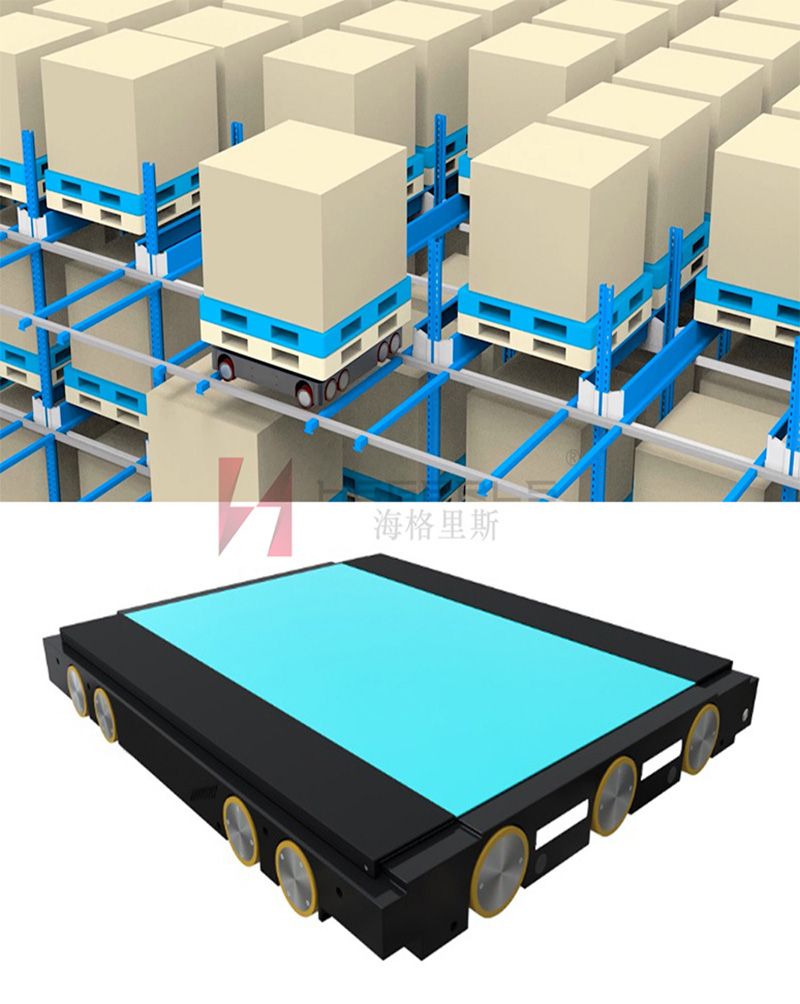

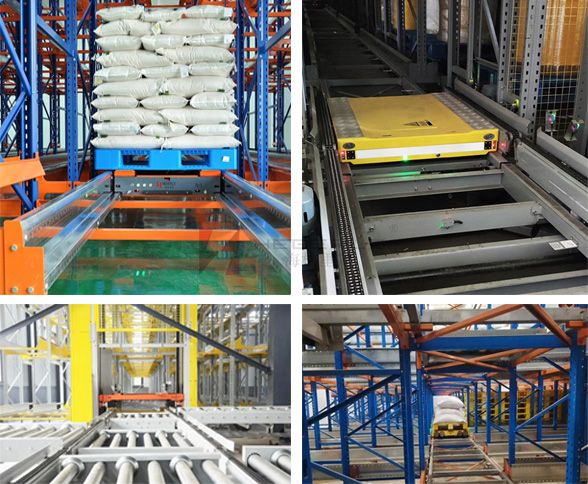

Depozitul tridimensional al vagonului cu navetă cu patru căi este un tip de depozit tridimensional automatizat, constând dintr-un vagon cu navetă cu patru căi, rafturi tridimensionale, lifturi, linii de transport cu tăvi, mașini de ridicare și transfer și un sistem de control software . Secțiunea de raft este folosită pentru a depozita mărfuri, naveta cu patru căi este folosită pentru a transporta mărfuri pe raft, iar sistemul de control software este utilizat pentru a controla funcționarea navetei în patru căi și a altor echipamente de automatizare și pentru a înregistra situația reală. a mărfurilor. Depozitul tridimensional al vagoanelor cu navetă în patru direcții este o soluție de depozit tridimensională automată comună care poate fi aplicată la depozite neregulate, neregulate, cu aspect mare sau în depozite de loturi mari de varietate mică, loturi mari de varietate multiplă. Utilizând mișcarea verticală și orizontală a vagonului cu navetă în patru direcții și cooperând cu liftul pentru operațiuni de schimbare a stratului, se poate realiza depozitarea și recuperarea automată a mărfurilor, ceea ce este potrivit pentru depozitarea cu debit scăzut și densitate mare, precum și pentru debit mare și depozitare de înaltă densitate. Sistemul de depozitare tridimensional cu navetă în patru direcții este un nou tip de sistem inteligent de depozitare care integrează funcții multiple, cum ar fi stivuirea automată, manipularea automată și ghidarea fără echipaj. Odată cu dezvoltarea rapidă a logisticii de depozitare și a industriilor de comerț electronic, acesta a fost aplicat pe scară largă.

Depozitul tridimensional al vagoanelor cu navetă în patru direcții este mai complex în planificarea controlului, gestionarea comenzilor, algoritmi de optimizare a rutei și alte aspecte, ceea ce face implementarea proiectului mai dificilă. Prin urmare, există relativ puțini furnizori, iar Hebei Woke Metal Products Co., Ltd. (marca proprie: HEGERLS) este unul dintre puținii furnizori.

În comparație cu depozitarea și expedierea manuală pe raft, soluția de transfer cu patru direcții a evoluat sistemul plat „mărfuri către oameni” într-un sistem 3D cu mai multe straturi „mărfuri către oameni”, creând un depozit tridimensional automat cu stocare mai mare și mai densă. spatii. Soluția de depozit tridimensională cu navetă cu patru direcții HEGERLS este potrivită pentru depozitarea specificațiilor vehiculelor, cum ar fi paleți, pubele și cutii de carton și este potrivită pentru diverse amenajări spațiale complexe și scenarii industriale. În același sistem de dispunere spațială, sistemul de depozit tridimensional al vehiculului cu navetă HEGERLS are un grad mai mare de automatizare și capacități de procesare mai puternice de intrare și ieșire în comparație cu sistemele de depozitare tradiționale, ceea ce poate scurta foarte mult timpul de procesare a sarcinilor.

Procesul de funcționare al depozitului tridimensional al vagonului navetă cu patru direcții HEGERLS

1) Depozitare: Tava de depozitare este plasată direct în portul de depozitare printr-un stivuitor, iar după apăsarea butonului de depozitare, linia transportoare se deplasează în direcția depozitării. După inspecția aspectului, verificați dacă mărfurile sunt plasate corect. Dacă sunt calificați, ele vor fi stocate și scanate cu coduri de bare; Daca nu este calificat, va fi returnat la depozit si marfa va fi rearanjata manual. Scanerul de coduri de bare scanează codul paletului. După scanarea cu succes, WCS (sistemul de control) transmite valoarea codului de bare către WMS. WMS (computer management information system) atribuie locația încărcăturii pe baza valorii codului de bare și o trimite către WCS (inclusiv informații precum numărul de straturi, rânduri, coloane și adâncimea locației încărcăturii); WCS trimite informațiile primite despre locația încărcăturii către PLC; PLC controlează funcționarea liniei de transport prin obținerea adresei de destinație pentru depozitare; Controlați simultan palanul pentru a transporta mărfuri la nivelul de destinație. Dacă scanerul nu reușește să scaneze codul, WCS va furniza feedback către WMS cu privire la rezultatul eșecului de scanare, iar linia de transport se va opri și va aștepta procesarea manuală; Dacă valoarea de scanare este determinată de WMS ca fiind invalidă, linia transportoare se va opri și va aștepta procesarea manuală; Operatorii pot folosi terminale portabile pentru a scana din nou codurile sau pot înlocui informațiile codurilor de bare pentru a gestiona situațiile anormale de scanare. Dacă mărfurile trebuie returnate pentru procesare, apăsați „butonul de retur” în portul de depozitare, iar bunurile vor fi returnate în portul de depozitare pentru procesare.

2) Nu mai așteptați ca mărfurile să treacă pe linia de transport de la intrarea liftului; PLC-ul confirmă numărul de straturi de raft la care trebuie să ajungă mărfurile pe baza adresei de destinație pentru depozitare și sună liftul. Când liftul ajunge la primul etaj, linia de transport transportă mărfuri la lift, iar mărfurile trec prin lift pentru a ajunge la etajul de destinație; După ce liftul ajunge la nivelul de destinație, mărfurile părăsesc liftul împreună cu linia de transport a liftului și așteaptă ca camionul-navetă să ridice mărfurile din portul de preluare.

3) WMS (Computer Management Information System) trimite sarcinile de intrare în mod regulat, iar WCS (Sistemul de control) primește sarcinile de intrare și le emite vehiculului navetă de destinație a mărfurilor; Naveta primește instrucțiunile de intrare, conduce la portul de preluare la nivel de destinație pentru a ridica mărfurile și le transportă la locația de destinație a mărfurilor. WMS (Computer Management Information System) emite o sarcină la un moment dat, iar WCS (Control System) execută sarcinile de intrare și de ieșire pe baza ordinii sarcinilor emise de WMS (Computer Management Information System). Înainte ca WMS (Computer Management Information System) să emită sarcini de intrare, este necesar să se determine dacă sarcina de ieșire a fost finalizată; După finalizarea sarcinii de ieșire, sarcina de intrare este emisă pentru a preveni blocajul cauzat de ocuparea resurselor liniei transportoare.

4) Outbound: WMS (Computer Management Information System) emite sarcini de ieșire (inclusiv adresa de început și adresa de destinație) către WCS (Control System). După ce WCS (Sistemul de control) primește sarcina de ieșire, mărfurile de ieșire sunt transportate cu vagonul navetă la nivelul curent al mărfurilor la linia de transport a liftului; Mărfurile nu mai așteaptă pe linia de transport la intrarea liftului, în timp ce PLC controlează liftul pentru a ajunge la nivelul curent al mărfurilor; După ce liftul ajunge la nivelul curent al mărfurilor, linia de transport transportă mărfurile la lift. Liftul transportă mărfurile la primul nivel, iar mărfurile ies din lift. Linia de transport transportă mărfurile la portul de ieșire. Scoateți manual tava și finalizați procesul de ieșire.

5) Locațiile de intrare, ieșire și transfer (mutare, mutare în depozit) sunt alocate de sistemul WMS, iar sistemul de control al depozitului nu acceptă alocarea de locații; Dacă există o tavă care blochează vehiculul de transfer inteligent în timpul traseului său, WMS trebuie să emită mai întâi o sarcină de transfer al depozitului și să îndepărteze tava de blocare înainte de a emite sarcini ulterioare.

6) Sistemul de control automat (WCS) execută sarcinile în ordinea timpului primit, sarcinile primite primele fiind executate primele.

7) WMS (Computer Management Information System) emite sarcini în mod regulat, iar după ce le prioritizează intern, WCS emite o singură sarcină de fiecare dată.

8) Eficiența de execuție a echipamentelor de automatizare este strâns legată de ordinea în care sunt depozitate și plasate mărfurile, precum și de modalitatea de ieșire din depozit și de adâncimea tunelului. Aceste metode determină eficiența reală a echipamentului final de automatizare. Eficiența echipamentelor de automatizare se bazează pe eficiența obținută sub premisa funcționării în scenariul de mai sus.

9) Dacă o mașină cu navetă de pe un anumit strat nu funcționează, după confirmarea manuală a informațiilor de defecțiune, vehiculul defect poate fi mutat într-o locație care nu afectează căile de intrare și de ieșire. Vehiculele inactiv de pe alte straturi pot fi ridicate și înlocuite cu stratul de vehicul defecte pentru a îndeplini sarcini.

Hebei Woke, în calitate de producător binecunoscut cu brevete relevante de tehnologie a echipamentelor, a investit o sumă mare de fonduri în cercetarea și dezvoltarea și modernizarea tehnologiei de echipamente inteligente asociate în fiecare an. Fabrica HEGERLS de marcă proprie are linii de producție automatizate și management inteligent, iar acum a devenit globală. Mulți clienți au avut încredere în țări și regiuni precum Europa, America, Orientul Mijlociu, America Latină și Asia de Sud-Est și a proiectat și produs în mod independent mașini navetă inteligente. mașinile navetă și stivuitoarele de tunel au devenit mărci de echipamente de depozit tridimensionale automatizate desemnate pentru multe întreprinderi.

Ora postării: 15-mai-2023